- મોડલ: VK-MFC

- ફિલિંગ વોલ્યુમ: 1-150ml

- આઉટપુટ: 30-50 બોટલ/મિનિટ

- ભરવાની ચોકસાઇ: ±1% કરતા ઓછી

- પાવર સપ્લાય: 220V/50Hz (ગ્રાહકની જરૂરિયાતો અનુસાર કસ્ટમાઇઝ્ડ)

- કેપિંગ રેટ: 99% થી વધુ

- સ્ટોપરિંગ રેટ: 99% થી વધુ

- લેબલીંગ દર: 99% થી વધુ

- એર સપ્લાય: 1.3 m3/h 0.4-0.8Mpa

- પાવર: 2.0 kw

- વજન: 650 કિગ્રા

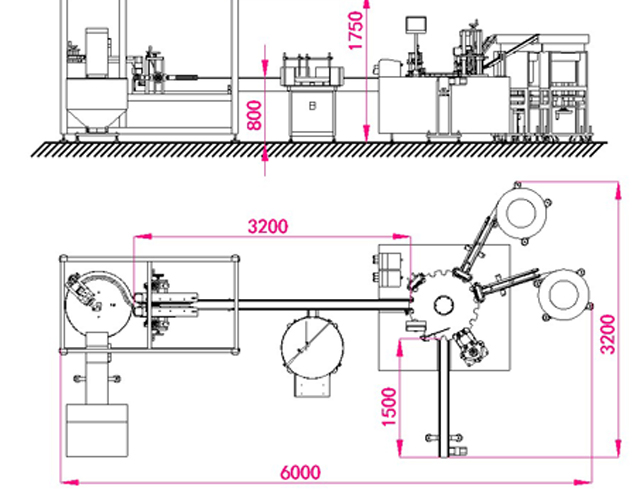

- પરિમાણ: 6000*3200*1750mm

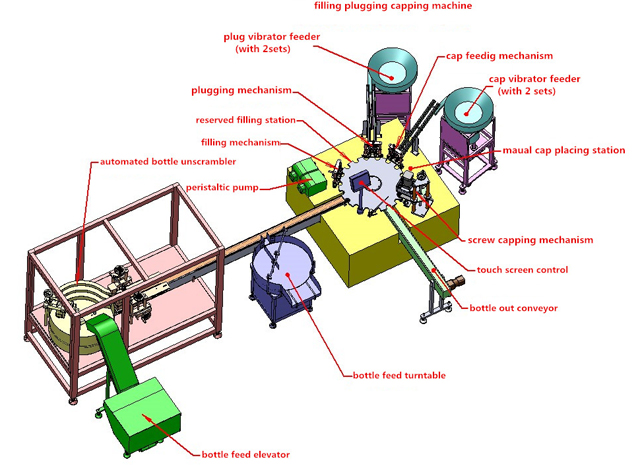

નાની બોટલ ફિલિંગ કેપિંગ લાઇન માટે ઉત્પાદન ઝાંખી

ફાર્માસ્યુટિકલ ઉદ્યોગમાં 5-100ml લિક્વિડ ફિલિંગ અને સીલિંગની અરજીઓ માટે યોગ્ય, VK-MFC સ્મોલ ડોઝ લિક્વિડ ફિલિંગ મશીન વાજબી માળખું, ભરવા, કેપિંગ, કેપ પ્રેસિંગ,ચોકસાઇ પેરિસ્ટાલ્ટિક પંપ ભરવા માટે ઉચ્ચ ચોકસાઇ ઇન્ડેક્સિંગ ટેબલ સાથે છે; મશીનને સરળ કામગીરી અને જાળવણીના લાભ સાથે પીએલસી દ્વારા નિયંત્રિત કરવામાં આવે છે. બોટલ ફીડિંગ વિના નો ફિલિંગ, બોટલ સેન્સરિંગ વિના પ્લગિંગ નહીં, પ્લગર્સ વિના કેપિંગ નહીં તરીકે કાર્ય કરવા માટેની સિસ્ટમ છે. ફિલિંગ લાઇન, સ્ટેનલેસ સ્ટીલથી તેના કામ માટેના પ્લેટફોર્મ તરીકે બનેલી છે, તે GMP સ્ટાન્ડર્ડને અનુરૂપ છે. મશીનમાં ન્યુમેટિક અને ઇલેક્ટ્રિક ડ્યુઅલ સિસ્ટમ દ્વારા નિયંત્રિત મશીન યાંત્રિક ટ્રાન્સમિશનને અપનાવે છે, જે સ્થિર અને ઓછા પાવર-વપરાશમાં પાવર ટ્રાન્સમિટ કરી શકે છે ઉપરાંત ચોક્કસ સ્થિતિ સુવિધાઓ. ફિલિંગ લાઇનનો ઉપયોગ ખાસ કરીને મોટા પાયે ઉત્પાદનમાં થાય છે.

ફીલિંગ લાઇનની અરજી:

કેપીંગ લેબલીંગ લાઇન ભરવાનું મુખ્ય તકનીકી પરિમાણ:

મોડલ: VK-MFC

ફિલિંગ વોલ્યુમ: 1-150ml

આઉટપુટ: 30-50 બોટલ/મિનિટ

ભરવાની ચોકસાઇ: ±1% કરતા ઓછી

પાવર સપ્લાય: 220V/50Hz (ગ્રાહકની જરૂરિયાતો અનુસાર કસ્ટમાઇઝ્ડ)

કેપિંગ રેટ: 99% થી વધુ

સ્ટોપરિંગ રેટ: 99% થી વધુ

લેબલીંગ દર: 99% થી વધુ

એર સપ્લાય: 1.3 m3/h 0.4-0.8Mpa

પાવર: 2.0 kw

વજન: 650 કિગ્રા

પરિમાણ: 6000*3200*1750mm

ફિલિંગ લાઇનનું મૂળભૂત રૂપરેખાંકન

| નંબર | વસ્તુ | બ્રાન્ડ |

| 1 | પીએલસી | મિત્સુબિશી (જાપાન) |

| 2 | સિલિન્ડર | AirTAC (તાઇવાન) |

| 3 | પેરીસ્ટાલ્ટિક પંપ | ચીન |

| 4 | કન્વેયર બેલ્ટ સ્લેટ | ચીન |

| 5 | રેડ્યુસર બોક્સ | ઝોંગડા(તાઇવાન) |

| 6 | ટચ સ્ક્રીન | WEINVIEW(તાઇવાન) |

| 7 | ઇલેક્ટ્રોમેગ્નેટિક | શાકો (તાઇવાન) |

| 8 | ફોટોઇલેક્ટ્રિક | ઓટોનિક્સ (કોરિયા) |

| 9 | સડન સ્ટોપ | સ્નેડર (ફ્રેન્ચ) |

| 10 | સંપર્ક સામગ્રી | 316એલસ્ટેઈનલેસ |

| 11 | રિલે | ઓમરોન (જાપાન) |

| 12 | એસી સંપર્કકર્તા | સ્નેડર (ફ્રેન્ચ) |

| 13 | સ્વિચ કરો | સ્નેડર (ફ્રેન્ચ) |

| 14 | ઇન્વર્ટર | DELTA(તાઇવાન) |

| 15 | મોટર | શાંઘાઈ મેલી |

મોનોબ્લોક ભરવા માટેના ફાજલ ભાગો

| નંબર | વસ્તુ | જથ્થો |

| 1 | બ્રશ | 1 પીસી |

| 2 | ખોરાક માટે સિલાસ્ટિકલ બાર | 2 પીસી |

| 3 | આઉટપુટ માટે સિલાસ્ટિકલ બાર | 2 સેટ |

| 4 | સોલેનોઇડ વાલ્વ | 1 પીસી |

| 5 | થ્રોટલ | 2 પીસી |

| 6 | ગ્લાસ વાલ્વ | 2 પીસી |

| 7 | મોટર બેલ્ટ | 1 પીસી |

| 8 | સિંક્રનાઇઝર બેલ્ટ | 1 પીસી |

| 9 | 82.6mm બેલ્ટ સ્લેટ | 5 સેટ |

| 10 | ઓપન-એન્ડેડ સ્પેનર | 1 સેટ |

| 11 | હેક્સ રેન્ચ | 1 સેટ |

| 12 | Slotted screwdriver | 1 સેટ |

| 13 | પ્લસ સ્ક્રુડ્રાઈવર | 1 સેટ |

| 14 | સ્પેનર | 1 સેટ |

મુખ્ય ભાગો અને કાર્ય સિદ્ધાંત

બોટલ અનસ્ક્રેમ્બલર સિસ્ટમ

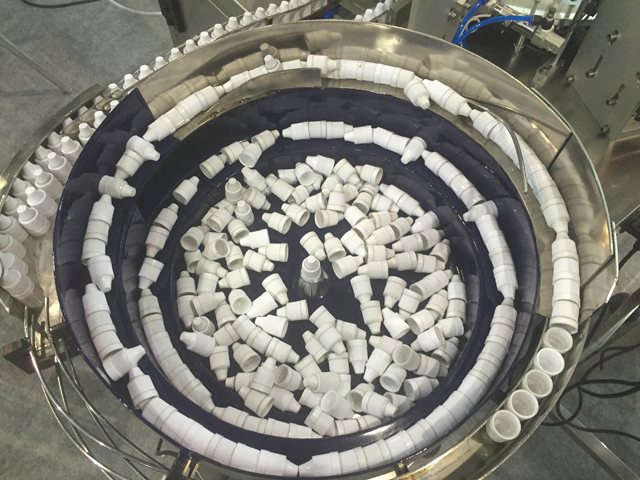

બોટલ કેપ્સ અને આંતરિક પ્લગર વાઇબ્રેટર

1. મશીન કન્વેયર બેલ્ટ, મશીનનું સ્કેચ, બોટલ અને કેપ્સ માટે વાઇબ્રેટર, પેરીસ્ટાલ્ટિક પંપ વગેરે જેવા ભાગોનું બનેલું છે.

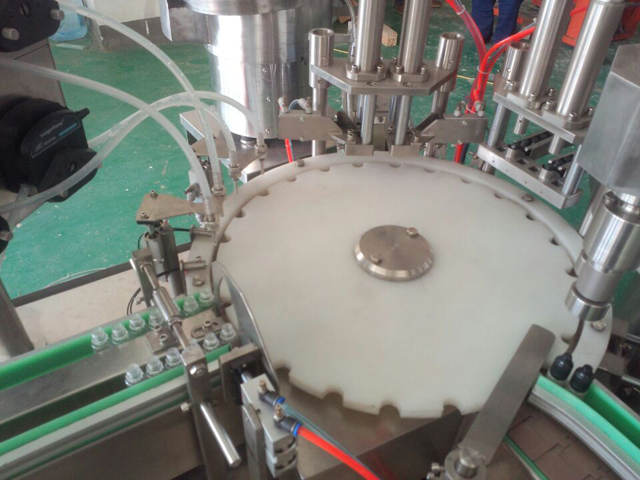

2. પૂરતી બોટલ, પ્લગ, કેપ્સ અને પ્રવાહી તૈયાર કરો. પ્લગ અને કેપ્સ સંપૂર્ણપણે વાઇબ્રેટિંગ ટ્રેક અને પ્લગિંગ અને કેપિંગ વર્ક સ્ટેશનો પર ભરશે. બોટલોને કન્વેયર બેલ્ટ દ્વારા ઈન્ડેક્સીંગ સ્ટાર વ્હીલ પર પહોંચાડવાની હોય છે, ત્યારબાદ ઈન્ડેક્સીંગ સ્ટાર વ્હીલ દ્વારા બોટલોને સમયાંતરે ફિલિંગ, પ્લગીંગ અને કેપીંગ પોઝીશન પર પહોંચાડવામાં આવશે.

3. પેરીસ્ટાલ્ટિક પંપ દ્વારા પ્રવાહીને ચૂસવામાં આવે છે અને પછી સિલિકોન ટ્યુબ દ્વારા પહોંચાડવામાં આવે છે. અંતે પ્રવાહીને બોટલોમાં સોયની નળીઓ દ્વારા ભરવામાં આવશે જે આપમેળે ઉપર અને નીચે ખસે છે. સોયની નળીઓને ઉપર અને નીચે ખસેડવા માટે, ભરવાના બે ચક્ર કરવામાં આવે છે. બોટલમાં નોઝલ ભરવાના ચક્રીય નિવેશ દ્વારા ભરણ પૂર્ણ થાય છે. નો-બોટલ ડીટેકટીંગ ફોટોઈલેક્ટ્રીક આંખ સાથે, જો વર્ક સ્ટેશન પર કોઈ બોટલ ન હોય, તો પેરીસ્ટાલ્ટિક પંપ કામ કરવાનું બંધ કરે છે કારણ કે કોઈ બોટલ શોધી શકાતી નથી.

4. પ્લગ વાઇબ્રેટિંગ બાઉલ પ્લગને પ્લગ ઇન્સર્ટિંગ સ્ટેશન પર પહોંચાડે છે, તે દરમિયાન ભરેલી બોટલોને ઇન્ડેક્ષિંગ સ્ટાર વ્હીલ દ્વારા તૂટક તૂટક પ્લગિંગ સ્ટેશનની નીચેની સ્થિતિમાં ટ્રાન્સફર કરવામાં આવે છે.

5. પછી સિલિન્ડર નીચેની તરફ ડાઇવ કરવા માટે પ્લગ ઇન્સર્ટરને ચલાવે છે અને પ્લગને બોટલોમાં દબાણ કરે છે. પ્લગ ઇન્સર્ટ કરેલી બોટલોને ઇન્ડેક્સીંગ સ્ટાર વ્હીલ દ્વારા કેપ ફોલિંગ અને કેપીંગ સ્ટેશન પર ટ્રાન્સફર કરવામાં આવશે.

6. કેપિંગ હેડ સ્પિન કરે છે અને એકંદરે ઉપર અને નીચે ખસે છે. જ્યારે તેની નીચે બોટલો અટકે છે, ત્યારે નીચે તરફનું કેપિંગ હેડ કેપ્સને પકડે છે અને કેપિંગ પૂર્ણ કરે છે. ફોટો-ઇલેક્ટ્રિક આંખની તપાસ કરતી પ્લગ સાથે, એકવાર સ્ટેશન પર કોઈ બોટલ ન હોય અથવા બોટલ હોય પરંતુ કેપ ન હોય, તો પછી કેપ દબાવવાની પદ્ધતિ ગતિ કરવાનું બંધ કરશે કારણ કે કોઈ આંતરિક પ્લગ શોધી શકાતા નથી. આમ કરવાથી, ફિનિશ્ડ પ્રોડક્ટને આંતરિક પ્લગ વિના ટાળી શકાય છે. કેપિંગ મુખ્યત્વે ઉપર અને નીચે સ્પિનિંગ ગતિ દ્વારા પ્રાપ્ત થાય છે. બંધ બોટલ મશીનના અંત સુધી પહોંચાડવામાં આવે છે અને આગળનું ચક્ર તૈયાર છે.

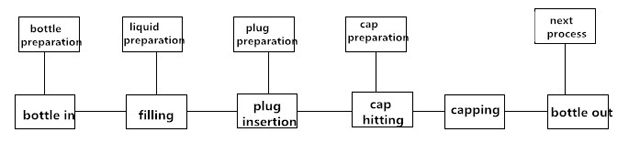

7. મશીનની કામ કરવાની પ્રક્રિયા

જાળવણી

1. મશીનને વિસ્તૃત કરવા અને મશીનના કાર્યને ઑપ્ટિમાઇઝ કરવા માટે મશીનને તપાસવું અને જાળવવું જરૂરી છે; કામ કરતી મશીન દર ત્રણ મહિને જાળવવી જોઈએ; બેરિંગ અને ગિયર ટ્રાન્સમિશન ભાગને ગ્રીસ સાથે લ્યુબ્રિકેટેડ હોવું આવશ્યક છે; લ્યુબ્રિકેશન સમયાંતરે થવું જોઈએ; સ્લાઇડ વે ઓઇલ (N68) એ ભાગમાં ઉમેરવું જોઈએ જેમ કે રેસીપ્રોકેટીંગ મિકેનિઝમ મોશન અથવા દરરોજ બે વખત લિફ્ટિંગ; ઓટોમોબાઈલ તેલ(N68) રોટરી અથવા સ્વિંગિંગ ભાગોમાં ઉમેરવું જોઈએ; દર અડધા મહિને કેમ સ્લોટમાં ગ્રીસ ઉમેરો; ગ્રીસ ઉમેરીને તેલ નોઝલ માટે દર મહિને એક વખત;

2. ધાતુના સાધનોનો ઉપયોગ ક્યારેય ન કરો કે સપાટીને હિટ કરવા અથવા ઉઝરડા કરવા માટે જ્યાં બોન્ડિંગ ઘટકો અથવા ઘાટ જેવા ભાગો પર સંકલિત હોય.

3. જો મશીન લાંબા સમય સુધી ચાલવાનું બંધ કરે તો ટ્રાન્સમિશન અથવા બેરિંગ પાર્ટ જેવા ભાગોમાં લ્યુબ્રિકેશન માટે ગ્રીસ ઉમેરો; વોટર-પ્રૂફ પ્રોટેક્શન સાથે મશીનને પણ ટ્રીટ કરો.

4. મશીન પર કોઈ પણ વસ્તુ ક્યારેય ન મુકો જેથી મશીનને નુકસાન ન થાય.

5. ઘટકોની અંદરની ધૂળને સમયાંતરે સાફ કરો તમામ સ્ક્રૂને પણ તપાસો અને કોઈપણ સ્ક્રૂ ઢીલો હોય તેને ઠીક કરો.

6. ચોક્કસ સમયે વાયરિંગ માટે ટર્મિનલ્સમાં સ્ક્રૂ તપાસો અને ખાતરી કરો કે સ્ક્રૂ નિશ્ચિત છે;

7. ઇલેક્ટ્રિક બોક્સમાંથી ખેંચાયેલા વાયરિંગ પાથમાં કોઈ છૂટક સ્ટેશન છે કે કેમ તે તપાસો; જો ભાગ ખૂબ ઢીલો હોય તો ઇન્સ્યુલેશન લેયરમાં ઘર્ષણ અથવા નુકસાન ટાળવા માટે સ્ક્રૂને ફરીથી ઠીક કરો જે ઇલેક્ટ્રિક લીકેજનું કારણ બની શકે છે;

8. સહેલાઈથી પહેરવામાં આવતા પેટ્સને તપાસો અને ક્ષતિગ્રસ્તને સમયસર બદલો;

પેકેજિંગ અને પરિવહન

મશીનને ક્યારેય આડા અથવા સીધા નીચે મૂકશો નહીં; મશીનના પગને ડિસેમ્બલ કરો અને ક્રેટના તળિયે આખા મશીનને ઠીક કરો. શિપિંગ દરમિયાન ક્રેટ અથવા શેક સ્ટેશનમાંથી કોઈપણ છૂટક વગર મશીનને ક્રેટમાં સ્થિર રાખવું જોઈએ;

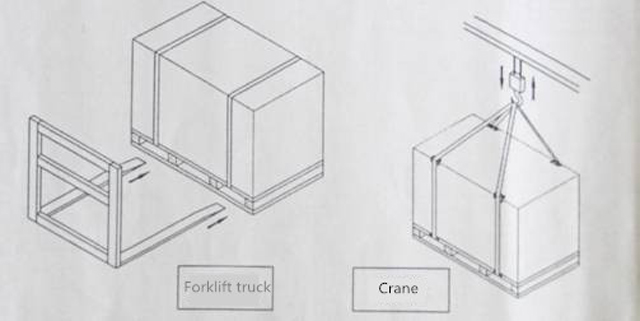

મશીનનું પેકિંગ તટસ્થ હોવું જોઈએ; મશીનને ખસેડતી વખતે, કૃપા કરીને ફોર્કલિફ્ટ ટ્રક અથવા ક્રેનનો ઉપયોગ કરો અને મશીનને સ્થિર હલનચલનમાં નીચેથી ખસેડો; નીચે આપેલા ચિત્રમાંના ચિત્ર પર ધ્યાન આપો; મશીનને ફરકાવતા અને સ્વિંગ કરતી વખતે ક્રેનને મશીનનો સંપર્ક કરવાની મંજૂરી આપવી જોઈએ નહીં. મશીનને 4pcs M16X200 બોલ્ટ સાથે ઠીક કરો પછી મશીનને ફરકાવવા અને સ્વિંગ કરવા માટે ક્રેન્સ અને બોલ્ટને લિંક કરો. દરમિયાન મશીન હેઠળ રક્ષણ પદાર્થો ગાદી માટે. જો જરૂરી હોય તો સ્થિર હોસ્ટિંગ માટે સ્ટ્રટનો ઉપયોગ કરો (અંજીરમાં નીચે દર્શાવ્યા પ્રમાણે)

ક્રેટને અનપેક કરતા પહેલા ક્રેટ પર કોઈ નુકસાન છે કે કેમ તે તપાસો; જો ક્રેટ પર કોઈ નુકસાન થાય તો ક્રેટ ખોલશો નહીં અને તરત જ શિપિંગ કંપનીનો સંપર્ક કરો; શિપિંગ કામદારો પાસેથી ચકાસણી હેઠળ ક્રેટ ખોલો અને પ્રક્રિયા રેકોર્ડ કરો;

જ્યાં સુધી સલામતીની વાત છે ત્યાં સુધી ફોર્કલિફ્ટ ટ્રક માટે જમીનથી અંતર 1mથી નીચે રાખવું જોઈએ; જો ક્રેનનો ઉપયોગ કરીને મશીનને ખસેડવામાં આવે તો અંતર 2 મીટરથી 2.5 મીટર સુધી રાખવું જોઈએ.